अॅल्युमिनियम डाय कास्टिंग ही एक प्रक्रिया आहे ज्यामध्ये वितळलेल्या अॅल्युमिनियम मिश्र धातुला दबावाखाली स्टील डाय किंवा मोल्डमध्ये भाग पाडले जाते.हे सहसा मोठ्या प्रमाणात उत्पादनासाठी वापरले जाते आणि अत्यंत क्लिष्ट तपशीलांसह भाग तसेच तुलनेने कमी खर्चात अत्यंत घट्ट सहनशीलता असलेले घटक तयार करू शकतात.अॅल्युमिनियम डाय कास्टिंगपासून तयार केलेल्या भागांमध्ये उत्कृष्ट यांत्रिक गुणधर्म असतात आणि ते गंज, उष्णता आणि पोशाखांना प्रतिरोधक असतात.

• अॅल्युमिनिअम डाय कास्टिंग अनेक फायदे देते, त्यापैकी काहींचा समावेश आहे:

• हलके आणि मजबूत घटक जे इतर प्रकारच्या धातूंपेक्षा अधिक किफायतशीर असतात

• कमी लीड वेळा आणि कमी कचरा यामुळे कार्यक्षमता सुधारली

• डिझाईनचे वाढलेले स्वातंत्र्य त्याच्या लवचिकतेमुळे, जटिल आकार जलद आणि सहजतेने तयार करण्यास अनुमती देते

• इतर धातूंच्या तुलनेत गंज, उष्णता आणि पोशाख यांना जास्त प्रतिकार

• मोठ्या प्रमाणात उत्पादन करण्याची क्षमता, बहुतेक अॅल्युमिनियम मिश्र धातु उच्च दाब आणि तापमान सहन करण्यास सक्षम आहेत

अॅल्युमिनियम डाय कास्टिंग ही एक आश्चर्यकारकपणे अष्टपैलू उत्पादन पद्धत आहे जी विविध उद्योगांसाठी भागांची विस्तृत श्रेणी तयार करण्यासाठी वापरली जाते.ऑटोमोटिव्ह घटकांपासून ते वैद्यकीय रोपण आणि बरेच काही, अॅल्युमिनियम डाय कास्टिंग जवळजवळ काहीही तयार करण्यासाठी वापरले जाऊ शकते, जसे की:

• वाहन उद्योग:इंटिरियर ट्रिम, ट्रान्समिशन केसिंग्ज, इंजिन ब्लॉक्स आणि माउंटिंग्स, रेडिएटर्स आणि चार्जिंग सिस्टमसह विविध भाग.

• एरोस्पेस उद्योग:पंप, सेन्सर, अॅक्ट्युएटर, रेडिओ टॉवर आणि अँटेना यांसारखे जटिल घटक.

• वैद्यकीय उद्योग:इम्प्लांट करण्यायोग्य हृदयाचे झडप, शस्त्रक्रिया उपकरणे, ऑर्थोटिक्स आणि प्रोस्थेटिक्स यासारखे उच्च विशिष्ट घटक.

• घरगुती उपकरणे:रेफ्रिजरेटर्स आणि वॉशिंग मशिनसाठी बिजागर आणि कुंडी तसेच इतर लहान घटक ज्यांना तपशीलवार काम आवश्यक आहे.

• इ.,.

तुमचे तयार झालेले उत्पादन तुमच्या सर्व वैशिष्ट्यांची पूर्तता करते याची खात्री करण्यासाठी तुमच्या डाय कास्टिंग प्रकल्पासाठी योग्य अॅल्युमिनियम मिश्र धातु निवडणे आवश्यक आहे.योग्य मिश्रधातू निवडण्यासाठी येथे काही टिपा आहेत:

• तुमच्या भागाची ताकद आणि टिकाऊपणाची आवश्यकता विचारात घ्या.भिन्न मिश्र धातु वेगवेगळ्या स्तरांची ताकद आणि पोशाख प्रतिकार देतात, म्हणून आपल्या अनुप्रयोगाच्या गरजा पूर्ण करेल असा मिश्र धातु निवडणे महत्वाचे आहे.

• आवश्यक गंज प्रतिकार पातळीचे मूल्यांकन करा.अॅल्युमिनिअम मिश्रधातूंना गंजण्यापासून अतिरिक्त संरक्षण देण्यासाठी उपचार आणि एनोडाइज्ड केले जाऊ शकते, म्हणून तुमच्या भागांना कोणत्या वातावरणात टिकावे लागेल याचा विचार करा.

• उत्पादन खर्च आणि वितरण वेळ विचारात घ्या.भागाच्या जटिलतेवर अवलंबून, भिन्न मिश्र धातुंना भिन्न उत्पादन पद्धती किंवा टूलिंग गुंतवणूकीची आवश्यकता असू शकते, म्हणून आपल्या प्रकल्पासाठी मिश्रधातू निवडताना या घटकांचे वजन करणे महत्त्वाचे आहे.

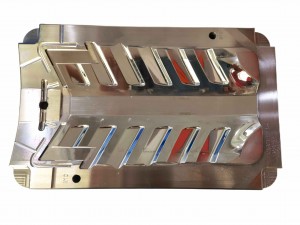

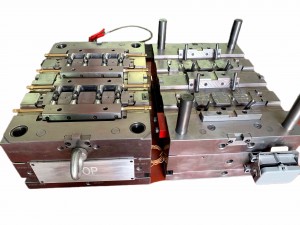

अॅल्युमिनियम डाय कास्टिंगसाठी टूलिंग आणि मशीनिंग आवश्यकता वापरलेल्या मिश्रधातूवर, भागाची जटिलता आणि इतर घटकांवर अवलंबून बदलतात.साधारणपणे, साधन प्रकार निवडताना खालील गोष्टींचा विचार करणे महत्वाचे आहे:

• साधन सामग्रीची निवड वापरल्या जाणार्या मिश्रधातूवर आणि गुणवत्तेचे परिणाम देण्यासाठी आवश्यक तापमानावर आधारित असावी.डाय कास्ट टूलिंगसाठी आम्ही सामान्यतः H13, SKD61, 8407, 8418, 8433 आणि W360 वापरतो.

• पुरेसा मसुदा कोन आहे याची खात्री करण्यासाठी काळजी घेणे आवश्यक आहे जेणेकरुन घटक बाहेर काढल्यावर ते सहजपणे डायपासून दूर जाऊ शकतील.मोल्ड डिझाइन करण्यापूर्वी संपूर्ण डीएफएम विश्लेषण केले पाहिजे.

• विशिष्ट आकार किंवा तपशील मिळविण्यासाठी कास्टिंगनंतर दुसरी मशीनिंग आवश्यक असू शकते, त्यात CNC मशीनिंग, ड्रिलिंग, टॅपिंग आणि इतर गोष्टींचा समावेश होतो.

• तुमच्या गरजेनुसार सँड-ब्लास्टिंग किंवा व्हायब्रेटरी पॉलिशिंग, एनोडायझिंग, प्लेटिंग किंवा पेंटिंग यांसारखे सरफेस फिनिशिंग पर्याय देखील आवश्यक असू शकतात.

डाय कास्ट केलेल्या भागांसाठी सीएनसी मशीनिंग

अॅल्युमिनियम डाय कास्टिंगमधील सामान्य समस्यांचे निवारण करणे ही वेळखाऊ आणि खर्चिक प्रक्रिया असू शकते, परंतु तुमच्या घटकांची गुणवत्ता सुनिश्चित करणे आवश्यक आहे.अॅल्युमिनियम डाय कास्टिंगसह सामान्य समस्यांचे निवारण करण्यासाठी येथे काही टिपा आहेत:

• सच्छिद्रता:सच्छिद्रता होऊ शकते अशा कोणत्याही पिनहोल्स किंवा इतर भागांसाठी तुमचा भाग तपासा.तुम्हाला काही आढळल्यास, साचाचे तापमान, इंजेक्शनचा दाब आणि तुकडा भरण्यावर परिणाम करणाऱ्या इतर घटकांचे पुनरावलोकन करण्याचे सुनिश्चित करा.

• विकृती:डायमधून काढून टाकल्यानंतर भागांमध्ये विकृती आढळल्यास, मोल्ड डिझाइन किंवा थंड होण्याच्या वेळा या समस्येस कारणीभूत आहेत का ते तपासा.कोणतीही विकृती कमी करण्यासाठी तुम्हाला भविष्यातील उत्पादन चालविण्यासाठी या सेटिंग्ज समायोजित करण्याची आवश्यकता असू शकते.

• पृष्ठभाग दोष:तुम्हाला स्प्ले मार्क्स किंवा फिन्स यांसारखे पृष्ठभागावरील दोष आढळल्यास, इंजेक्शनचा वेग आणि वितळण्याच्या प्रवाह दरामध्ये काही जुळत नाही का ते तपासा, कारण यामुळे अनेकदा या समस्या उद्भवू शकतात.पृष्ठभागाच्या अपूर्णता कमी करण्यासाठी तापमान आणि शीतकरण दर यासारखे कास्टिंग पॅरामीटर्स समायोजित करणे देखील आवश्यक असू शकते.

जेव्हा एखादा नवीन प्रकल्प सुरू होतो, तेव्हा प्रकारच्या चाचण्यांसाठी जलद प्रोटोटाइपिंग भाग आवश्यक असतात.सीएनसी मशीनिंग, व्हॅक्यूम कास्टिंग, थ्रीडी प्रिंटिंग आणि रॅपिड प्रोटोटाइप टूलिंग यासह प्रोटोटाइप बनवण्याचे अनेक मार्ग आहेत.

• सीएनसी मशीनिंग कोणत्याही प्रमाणात धातू आणि प्लास्टिक भाग बनवू शकते.

• व्हॅक्यूम कास्टिंग सिलिकॉन मोल्ड वापरून 5-100 युनिट प्लास्टिक भागांसाठी आहे

• 3D प्रिंटिंग म्हणजे ABS, PA किंवा स्टीलचे भाग प्रिंट करणे.प्लास्टिकसाठी, 3D मुद्रित भाग उच्च तापमानात उभे राहू शकत नाहीत.

• रॅपिड प्रोटोटाइप टूलींग हे S50C किंवा अॅल्युमिनियम सारख्या मऊ स्टीलने बनवलेले मऊ मोल्ड आहे.हे द्रावण व्हॅक्यूम कास्टिंगपेक्षा बरेच भाग तयार करू शकते.लीड टाइम उत्पादन टूलिंगपेक्षा कमी आहे आणि किंमत देखील कमी आहे.

आम्ही वापरलेले साहित्य: पीसी, पीएमएमए, पीओएम, पीपी इ. सारखे प्लास्टिक.स्टील, अॅल्युमिनियम, पितळ, तांबे इत्यादी धातू.

सिलिकॉनचे भाग कसे बनवायचे

सिलिकॉन भाग तयार करण्यासाठी, आपल्याला इंजेक्शन मोल्डिंगची प्रक्रिया वापरण्याची आवश्यकता असेल.यामध्ये इंजेक्शन मशीनमध्ये प्लास्टिक वितळणे आणि बंद पोकळीमध्ये इंजेक्शन देणे समाविष्ट आहे, जेथे ते थंड होते आणि इच्छित आकार घेण्यास कठोर होते.

तुम्ही वापरू शकता अशा इतर प्रक्रियांमध्ये प्रेस मोल्डिंग, व्हॅक्यूम कास्टिंग किंवा 3D प्रिंटिंग यांचा समावेश होतो.आपण कोणत्या प्रकारचा भाग तयार करण्याचा प्रयत्न करीत आहात यावर अवलंबून प्रत्येक पद्धत अद्वितीय फायदे आणि तोटे देते.

सर्व पद्धतींसह, अचूक परिमाणे आणि वांछनीय सामग्री गुणधर्म प्राप्त करण्यासाठी योग्य तापमान आणि दाब मिळवणे महत्त्वाचे आहे.

सिलिकॉन भागांची उपकरणे

ऑटोमोटिव्ह, मेडिकल, इलेक्ट्रॉनिक, हाऊसवेअर, किचनवेअर आणि इतर अनेक सिलिकॉन सॉफ्ट पार्ट्स वापरू शकतात असे अनेक उद्योग आहेत.भागांसाठी, सामान्यत: तुम्हाला हे गॅस्केट, सील, ओ-रिंग्ज, एअर फिल्टर्स, होसेस, लाइटिंग घटक, सेलफोन केस, कीबोर्ड कव्हर, वायर आणि केबल्स इन्सुलेशन आणि अनेक वैद्यकीय उपकरणे मिळू शकतात.

मेटल स्टॅम्पिंग पार्ट्स हे मेटल स्टॅम्पिंगच्या प्रक्रियेद्वारे तयार केलेले धातूचे घटक आहेत, एक उत्पादन तंत्र ज्यामध्ये पंचिंग, कटिंग किंवा मेटल शीट्सला इच्छित आकारात तयार करणे समाविष्ट आहे.

मेटल स्टॅम्पिंगचा वापर ऑटोमोटिव्ह आणि एरोस्पेस उद्योगांसह विविध प्रकारच्या उद्योगांसाठी भाग तयार करण्यासाठी केला जातो.

हे सानुकूल आणि गुंतागुंतीचे आकार तयार करण्यासाठी देखील वापरले जाऊ शकते.मेटल स्टॅम्पिंग वापरण्याच्या फायद्यांमध्ये किंमत-प्रभावीता, डिझाइनची जटिलता आणि लवचिकता समाविष्ट आहे.

SPM ने ग्राहकांना त्यांच्या टर्नकी प्रकल्पासाठी अनेक मेटल स्टॅम्पिंग वस्तूंमध्ये मदत केली आहे, आमची प्रभावी अभियांत्रिकी सेवा त्यांचा खर्च आणि वेळ खूप वाचवू शकते.

जिग्स आणि फिक्स्चर ही साधने आहेत जी विविध भाग आणि घटकांच्या उत्पादन प्रक्रियेत मदत करण्यासाठी वापरली जातात.

जिग हे एक विशेष साधन आहे जे ड्रिलिंग, मिलिंग आणि आकार देण्यासारख्या वेगवेगळ्या मशीनिंग ऑपरेशन्स दरम्यान वर्कपीसला मार्गदर्शन करण्यास, धरून ठेवण्यास किंवा त्या ठिकाणी ठेवण्यास मदत करते.

फिक्स्चर ही अशी उपकरणे आहेत जी मशीन किंवा वर्कबेंचला जोडलेली असतात आणि त्यावर काम करत असताना भाग शोधण्यात आणि सुरक्षित करण्यात मदत करतात.

अचूकता आणि कार्यक्षमता सुनिश्चित करण्यासाठी विविध कार्ये सामावून घेण्यासाठी त्यांची रचना सानुकूल केली जाऊ शकते. दोन्ही जिग आणि फिक्स्चर स्टील किंवा अॅल्युमिनियम सारख्या धातूचे बनलेले असू शकतात आणि कमीतकमी प्रयत्नात अचूक घटक तयार करण्यासाठी आवश्यक आहेत.

SPM आमच्या स्वतःच्या इंजेक्शन मोल्डिंग उत्पादनासाठी जिग आणि फिक्स्चर बनवते आणि ग्राहकांना ते बनवण्याची सेवा देखील प्रदान करते.

तुमची ही मागणी असल्यास, कृपया कधीही संपर्क साधा.